Als Sinterunterlagen bieten Aluminiumoxid- und Aluminiumnitrid-Keramiken entscheidende Vorteile gegenüber herkömmlichen Setzplatten aus Werkstoffen wie Graphit oder Wolfram. Hochpräzise Sinterbauteile lassen sich damit energieeffizient und kostengünstig prozessieren.

Brennplatten und Sinterunterlagen dienen dazu, Formteile in einem Sinterofen optimal anzuordnen und zu fixieren. Unerwünschte Verformungen während des Brennvorgangs lassen sich so vermeiden.

Für eine energieeffiziente und stabile Prozessgestaltung in der Brenntechnik bietet CeramTec ein umfangreiches Werkstoffportfolio aus Aluminiumoxid- und Aluminiumnitrid-Keramiken an, aus denen sich Setzplatten, auch als Setter Plates bekannt, in kundenspezifischen Designs und Ausführungen mit entscheidenden Vorteilen herstellen lassen:

- Rauheit

Je geringer die Oberflächenrauigkeit, desto optimaler Gleiten die Formteile. Mit einer Oberflächenrauheit von i.d.R. Ra < 1 µm ist ein gleichmäßiges Schwinden während des Brennvorgangs möglich – die Formtreue der Produkte wird gewahrt. Die glatte, partikelfreie Oberfläche schützt zudem die Bauteile vor Verunreinigungen aus der Brennplatte.

- Hohe Wärmeleitfähigkeit

Die Wärmeleitfähigkeit der Brennunterlage, bei Al2O3- und insbesondere auch AlN-Keramik, ist die Basis für geringe laterale Temperaturunterschiede und bewirkt damit eine homogene Wärmeverteilung auch innerhalb der Sinterbauteile. Ganz nebenbei wird damit auch eine hohe Temperaturwechselbeständigkeit sichergestellt, was eine schnellere Temperaturführung ermöglicht.

- Hochtemperaturfestigkeit

Sie wirkt sich positiv auf die Energieeffizienz der Brennprozesse aus. Eine hohe Hochtemperaturfestigkeit der Materialien und die daraus resultierende geringe Dicke bedingen verbesserte Effizienzwerte durch geringeren Ofenballast. Daneben können keramische Sinterunterlagen auch bei Temperaturen über 1000°C eingesetzt werden.

- Inerte Keramikoberflächen

Sie machen den Einsatz von Trennmitteln oder Schutzschichten wie Coatings obsolet, da keine Kontaktreaktionen mit Metallen entstehen. Somit sind diese Sinterunterlagen auch langlebig und aufarbeitungsfrei. Aluminiumnitrid-Keramik wird beispielsweise von Metallschmelzen nicht benetzt. Aluminiumnitrid und hochreines Aluminiumoxid (> 99%) sind nicht nur in Schutzgasatmosphäre, sondern auch in reduzierender Atmosphäre einsetzbar. So sind sie auch stabil bei reaktiven Atmosphären und in Wasserstoffatmosphäre.

- Hohe mechanische Stabilität

Diese Eigenschaft, gepaart mit einer niedrigen Wärmekapazität, hat nicht nur ein geringeres Gewicht bei reduziertem Volumen der Unterlage zur Folge, sondern speichert auch wenig Restwärme bei der Abkühlung. Dies hat positive Auswirkungen auf den Energieverbrauch.

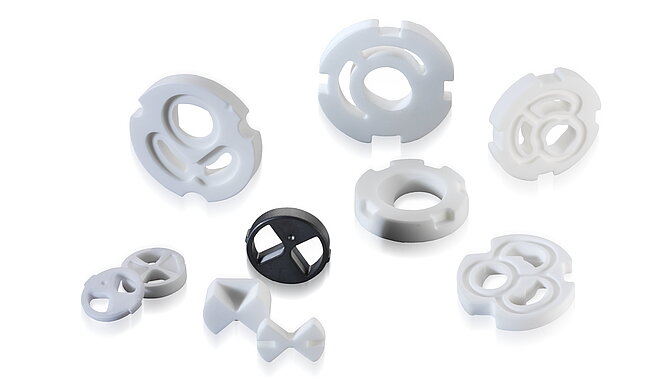

Die maximalen Abmessungen wie 350 x 350 mm bei Alunit® machen eine hohe Besatzdichte möglich. Die Stapelbarkeit dieser Sinterunterlagen, sowie auf Wunsch eingebrachte Aussparungen und Formen ermöglicht eine schnelle und effektive Befüllung des Sinterofens. Das Ofenvolumen und die eingesetzte Energie lassen sich damit optimal ausnutzen, der gesamte Sinterprozess verläuft energetisch optimiert.

Die Sinterunterlagen lassen sich im Keramikspritzguss (CIM), Metallspritzguss (MIM) sowie LTCC einsetzen. Auf Wunsch können kostengünstig Aussparungen und kundenspezifische Designs realisiert werden.