In modernen Fahrzeugen übernehmen keramische Bauteile immer häufiger Schlüsselrollen in dynamischen Systemen. Überall dort, wo Komponenten sich bewegen, Kräfte übertragen, Temperaturen schwanken und/oder elektrische Einflüsse wirken, stoßen klassische Werkstoffe an ihre Grenzen.

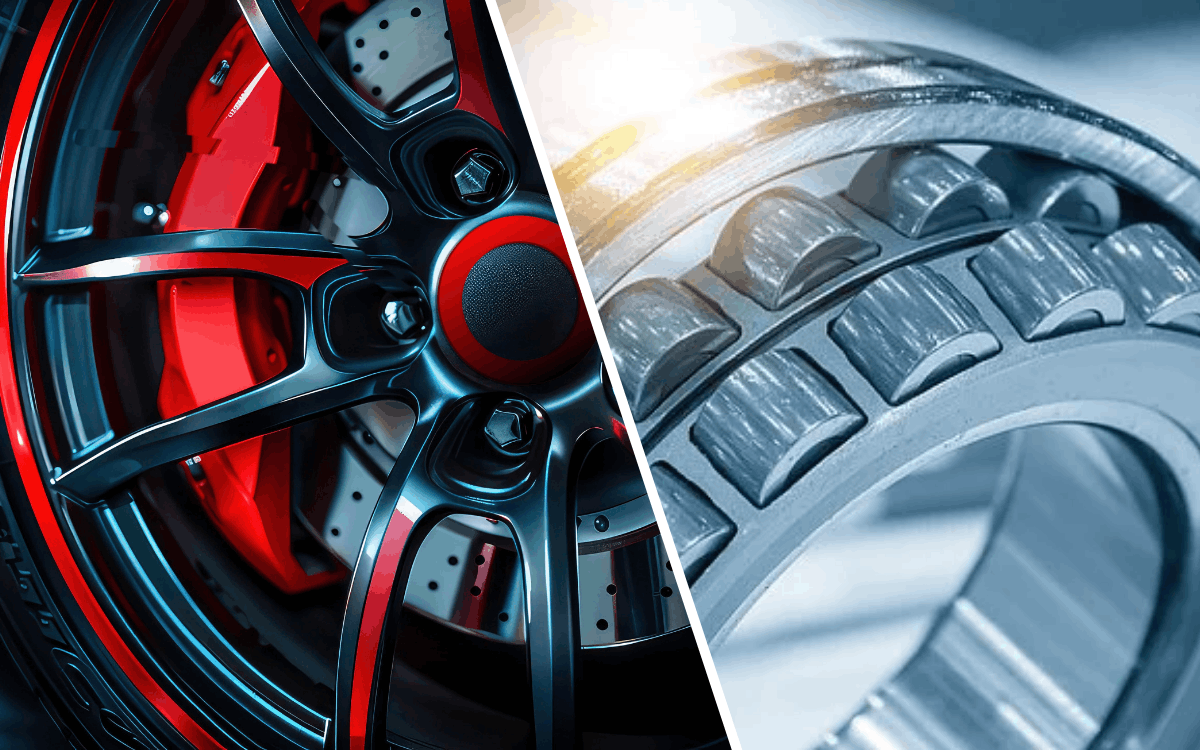

CeramTec entwickelt technische Keramiklösungen für genau diese Anforderungen – von thermisch hochbelasteten Isolierringen für Bremsanwendungen bis hin zu hochpräzisen Roll- und Lagerkomponenten. Unsere Keramik sorgt für Stabilität, konstantere Performance, geringere Wärmebelastung und höhere Lebensdauer in dynamischen und sicherheitsrelevanten Fahrzeugkomponenten.

Technische Keramiken zeichnen sich durch eine geringe Wärmeleitfähigkeit und hohe Temperaturbeständigkeit aus. In dynamischen Systemen reduziert dies den ungewollten Wärmeeintrag in angrenzende Baugruppen und sorgt für stabile und sichere Betriebsbedingungen – sowohl bei thermisch hochbelasteten Bremsanwendungen als auch in rotierenden Systemen mit wechselnden Temperaturen. Dadurch bleibt die Funktionssicherheit auch bei wiederholten Lastzyklen und hohen Betriebstemperaturen erhalten.

Keramische Werkstoffe besitzen eine deutlich geringere Dichte als viele metallische Alternativen. In bewegten und rotierenden Komponenten führt dies zu einer Reduzierung von Massen und Trägheitskräften. Das verbessert das Ansprechverhalten dynamischer Systeme, steigert die Energieeffizienz und wirkt sich positiv auf Lebensdauer und Performance aus – insbesondere in hochdynamischen Fahrzeuganwendungen.

Keramik behält auch bei hohen Temperaturen und Drücken ihre präzise Geometrie, während Metalle sich bei Hitze ausdehnen und sich ggf. plastisch verformen können. Deshalb können mit Keramik präzise Passungen, eine gleichmäßige Kraftübertragung und ein verschleißarmer Betrieb von Komponenten über lange Einsatzzeiten erreicht werden.

Keramische Werkstoffe sind nicht korrosionsanfällig und behalten ihre Eigenschaften auch in anspruchsvollen Umgebungen bei. Dadurch wird die Funktionssicherheit bewegter Komponenten langfristig gewährleistet. Das bedeutet: kein Rost, kein Festsetzen, kein Funktionsverlust und dadurch mehr Sicherheit

Der Bremskolben ist das zentrale, bewegliche Element im Bremssattel. Er überträgt den hydraulischen Druck der Bremsflüssigkeit direkt auf den Bremsbelag – und damit auf die Bremsscheibe. Dabei entstehen enorme thermische und mechanische Belastungen:

- Extreme Hitze durch Reibung zwischen der Bremsscheibe und der Belagoberflächen

- Druckspitzen durch Bremsvorgänge

- Chemische Belastung durch Bremsflüssigkeit, Wasser und Streusalz

Ein Bremskolben muss diese Beanspruchungen dauerhaft aushalten, ohne sich zu verformen und ohne Wärme weiterzugeben. Keramische Isolierringe sitzen direkt im bewegten Bereich des Bremssystems. Bei jedem Bremsvorgang übertragen sie Druck, begrenzen Wärmeeintrag und sichern die geometrische Stabilität der Baugruppe – auch unter extremen Lastwechseln.

Genau hier greifen die Vorteile keramischer Isolierringe zwischen Bremskolben und Bremsbelag aus Hochleistungswerkstoffen wie zum Beispiel Zirkonoxid (ZrO2). Im Vergleich zu metallischen Lösungen reduzieren sie gezielt die Wärmeleitung zur Bremsflüssigkeit, verhindern Funktionsverluste bei wiederholten Hochlastbremsungen und tragen zur konstanten Bremsleistung über die gesamte Lebensdauer bei.

Zirkonoxid (ZrO₂)

Zirkonoxid (ZrO₂) ist das bevorzugte keramische Material für Isolierringe in Bremssystemen, da es speziell für Anwendungen entwickelt ist, bei denen hohe thermische Belastungen, mechanischer Druck und dynamische Lastwechsel gleichzeitig auftreten.

Ideal für Performance- und Premiumfahrzeuge im Straßenverkehr, Nutzfahrzeuge mit hohem Dauerbetrieb, E-Fahrzeuge mit Fokus auf Effizienz und Anwendungen mit hoher thermischer Belastung.

- Sehr hohe Temperaturbeständigkeit – funktionssicher auch bei extremer Hitze

- Sehr gute thermische Isolationsfähigkeit – Aufheizen der Bremsflüssigkeit wird minimiert

- Korrosionsbeständigkeit – kein Rost, keine chemische Degradation

- Hohe Maßhaltigkeit – gleichbleibende Bremsleistung auch bei thermischer Belastung

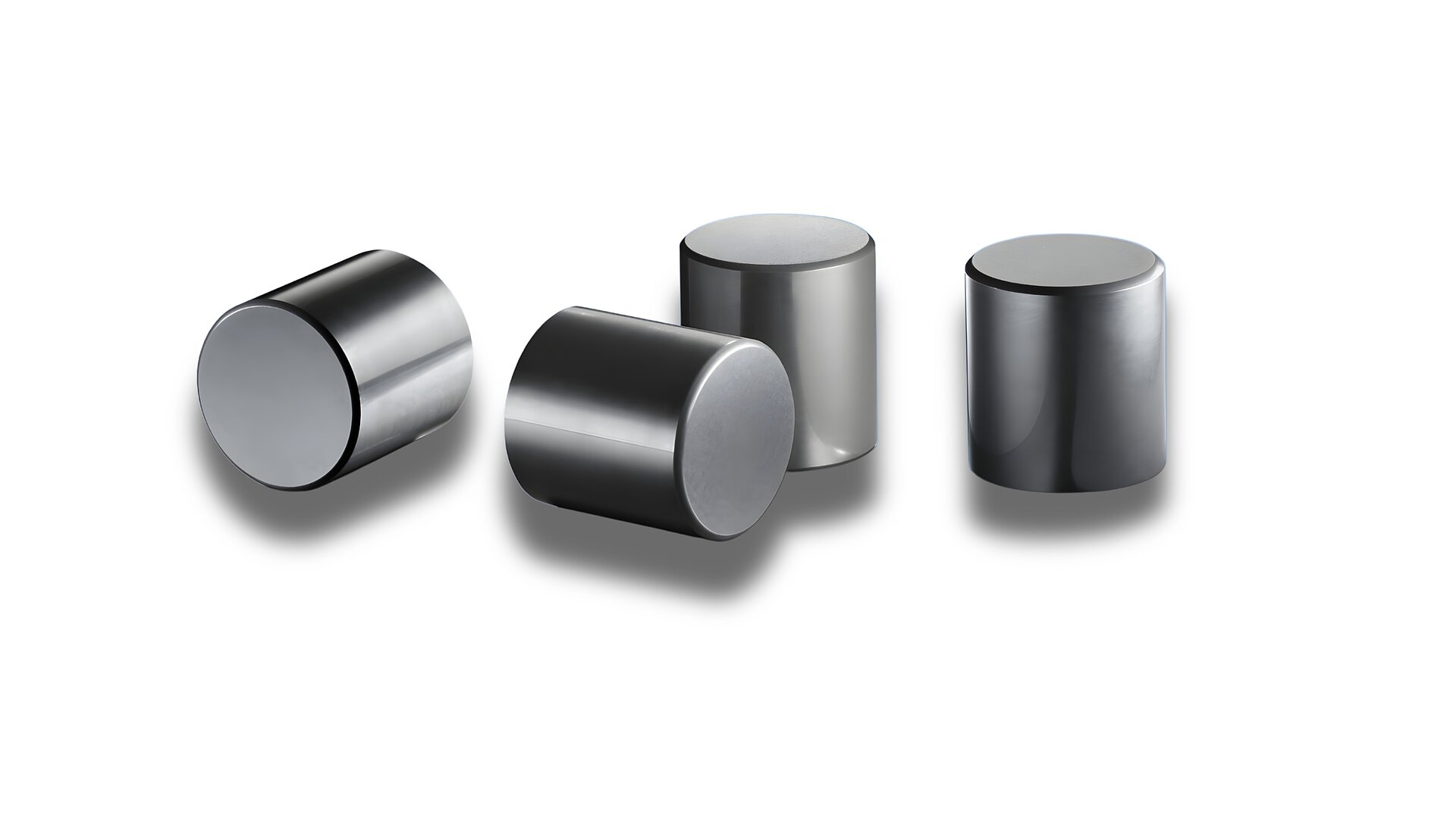

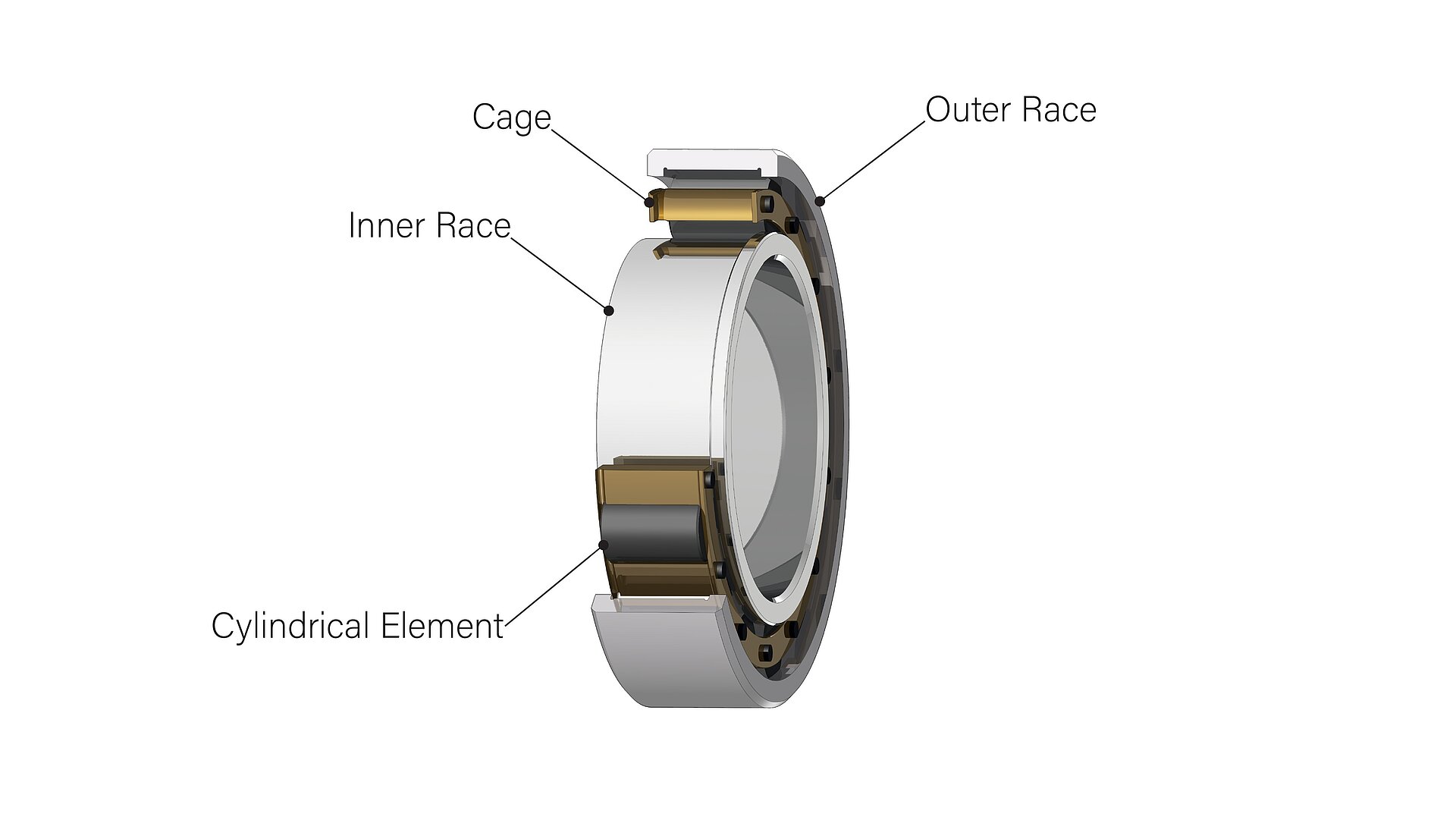

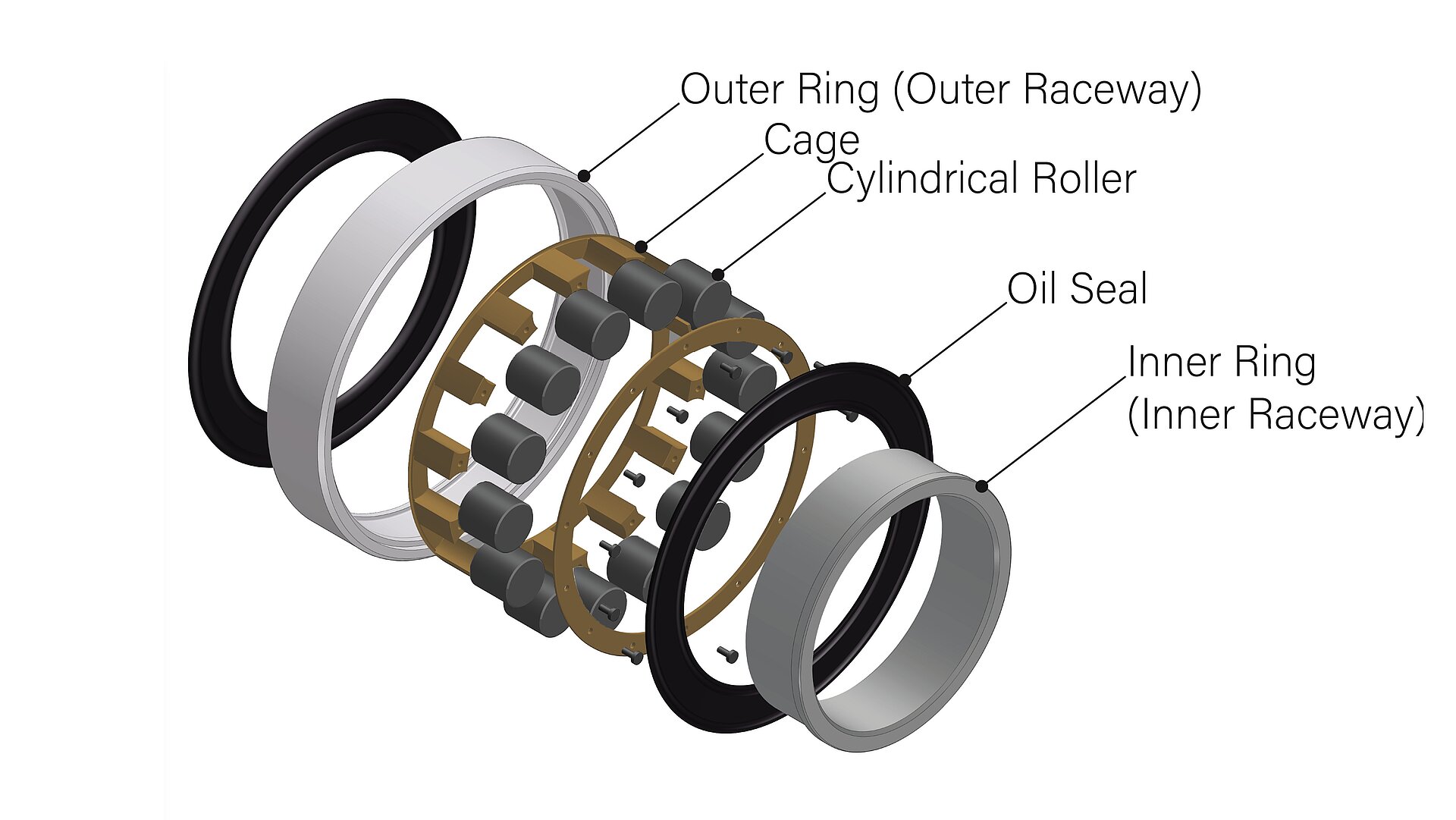

Unsere keramischen Wälzlager-Rollen aus Siliziumnitrid (Si3N4 SL900) sind speziell für anspruchsvolle Mobilitäts-Anwendungen entwickelt und kommen überall dort zum Einsatz, wo Bauteile hohe Drehzahlen, wechselnde Temperaturen, elektrische Einflüsse oder aggressive Medien zuverlässig aushalten müssen. Sie sind integraler Bestandteil von Lager- und Führungssystemen und beeinflussen Effizienz, Lebensdauer und Betriebssicherheit direkt.

Keramischen Wälzlager-Rollen verbinden geringes Gewicht, hohe Verschleißresistenz und lange Lebensdauer.

Dank ihrer Notlaufeigenschaft schützen sie angrenzende Komponenten auch bei Schmiermittelunterbrechungen, während die Formstabilität bei wechselnden Temperaturen präzise Passungen sicherstellt. Elektrisch isolierend und nicht magnetisierbar lassen sie sich sicher in sensiblen elektronischen Umgebungen einsetzen.

Hybridlager vs. herkömmliche Stahllager

Keramische Hybridlager mit Siliziumnitrid SL900-Rollen ersetzen zunehmend klassische Stahllager, besonders in Umgebungen mit hohen Anforderungen an Lebensdauer, Präzision und Korrosionsbeständigkeit. Sie bieten elektrische Isolation, die den Stromfluss über das Lager verhindert. Gleichzeitig überzeugt die hohe Korrosionsresistenz in feuchten oder aggressiven Medien. Dank der geringen Masse und Formstabilität lassen sich die Lager problemlos in bestehende Konstruktionen integrieren, ohne dass Bauraum oder Design angepasst werden müssen. Anwendungen profitieren langfristig von geringerem Verschleiß, längerer Lebensdauer und stabiler Performance, insbesondere unter anspruchsvollen Betriebsbedingungen.

Siliziumnitrid (Si₃N₄)

Siliziumnitrid (Si₃N₄) ist der bevorzugte Werkstoff für keramische Wälzlager-Rollen in rotierenden Systemen mit hohen Drehzahlen und wechselnden Belastungen. Durch seine geringe Dichte reduziert er die rotierende Masse und verbessert das Laufverhalten sowie die Effizienz von Lager- und Führungssystemen.

Ideal für Hybrid- und Hochleistungslagern sowie welche beispielsweise in Elektromotoren und elektrifizierten Antriebssträngen eingesetzt werden.

- Geringe Dichte - Reduziert rotierende Masse und steigert die Effizienz

- Nicht magnetisierbar & elektrisch isolierend - Sicherer Einsatz in elektronischen Systemen

- Formstabil - Niedrige Wärmedehnung und hoher Elastizitätsmodul für präzise Passungen bei wechselnden Temperaturen

- Mechanische Robustheit - Hohe Druck- und Biegefestigkeit, verschleißarm