Neues Verfahren: Keramik-Bauteile aus dem 3D-Drucker

CeramTec stellt künftig Konstruktionselemente aus Technischer Keramik mittels 3D-Druck her. Mit dem neuen Werkstoff ROCAR® 3D erweitert der Keramikspezialist sein Portfolio und kombiniert die besonderen Werkstoffeigenschaften von Siliziumkarbid (SiSiC) mit den Vorteilen eines schnellen, kostengünstigen Verfahrens. Es eignet sich in erster Linie für die innovative Entwicklung und Herstellung von Prototypen oder Bauteilen ab Losgröße 1, beispielsweise im Anlagen- und Maschinenbau. Aber die Einsatzgebiete in verschiedensten Industriesparten wachsen stetig.

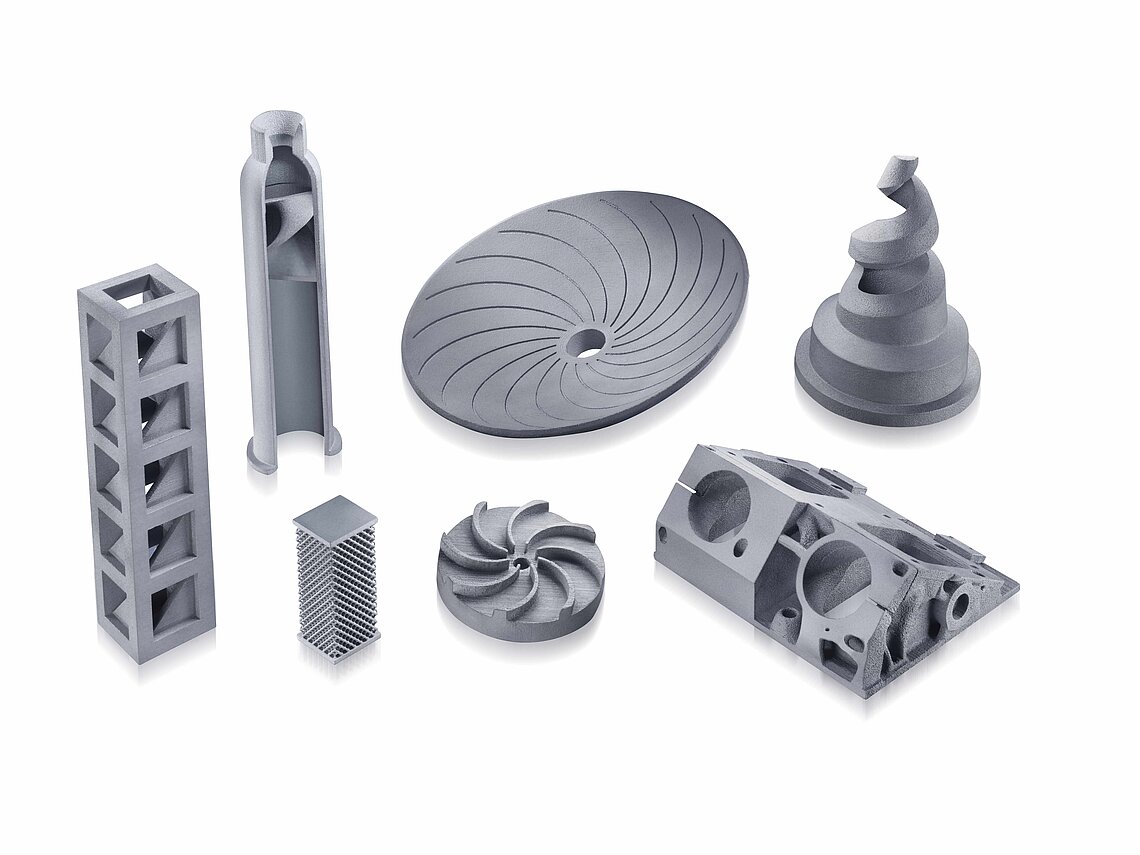

Die Additive Fertigung erlebt insbesondere in den vergangenen Jahren eine enorme Steigerung in zahlreichen Wirtschaftszweigen – das ergab eine aktuelle Studie des Europäischen Patentamts. Im Vergleich zu Polymeren und Metallen wird das Verfahren im Keramikmarkt noch nicht so häufig angewandt. Wie die aus ROCAR® 3D gefertigten Teile von CeramTec zeigen, bietet es zahlreiche Vorteile: Die Additive Fertigung ist insgesamt schneller als die herkömmlichen subtraktiven Produktionsprozesse, angefangen bei den Produktionsvorlaufzeiten bis hin zu den einzelnen Verarbeitungsschritten. Ebenso wichtig sind die nahezu grenzenlosen Möglichkeiten hinsichtlich Produktgeometrie und individueller Formgebung, die bei traditionellen Verfahren schwer umsetzbar sind. Keramikelemente im 3D-Druck herzustellen bietet viele Vorteile, insbesondere bei Kleinserien: die Bauteilentwicklung lässt sich zügiger realisieren und daraus ergibt sich dann häufig auch eine raschere Produkteinführung bei niedrigeren Kosten. In der aktuellen Corona-Krise kann die Additive Fertigung darüber hinaus auch Engpässe in den Lieferketten überbrücken. Das Verfahren bietet außerdem die Möglichkeit der Bauteiloptimierung: Produkte qualitativ verbessern, individuell anpassen und komplexe Werkstücke herstellen. Außerdem lassen sich mit dem Zusammenfassen von Baugruppenkomponenten komplexe Funktionen in einem Bauteil kombinieren. Die Materialkennwerte entsprechen konventionell produzierten Bauteilen bis auf wenige Prozentpunkte.

Der 3D-Drucker modelliert das Element anhand von CAD-Konstruktionsdaten, die flexibel per Mausklick modifiziert werden können. Da überständiges Pulver nach dem Druck wiederverwendet werden kann, ist der Materialeinsatz gering. Nach einer thermischen Behandlung mit abschließendem Sinterprozess und einer optionalen Oberflächenveredelung, wie z.B. Schleifen, ist das Bauteil fertig. Das Verfahren ist von Bedeutung für die Herstellung von Leichtbauteilen, die eine besonders hohe Steifigkeit und Festigkeit aufweisen sollen. Die sehr harte und gleichzeitig leichte Keramik dehnt sich im Vergleich zu anderen Werkstoffen bei hohen Temperaturen kaum aus und bietet eine extreme Formstabilität. Dazu kommen Eigenschaften wie Säuren-, Korrosions-, Oxidations- und, Abrasionsbeständigkeit sowie hohe Wärmeleitfähigkeit und Erodierbarkeit. Durch die Verwendung von feinem Siliziumkarbid-Pulver sind dünne Schichten von bis zu 150μm und anspruchsvolle Strukturen möglich.

CeramTec begleitet den jeweiligen Produktionsprozess von der Bewertung der Daten bis zur Optimierung der Produktion. Durch den großen Druckbereich des 3D-Druckers können mehrere Bauteile gleichzeitig kostengünstig gefertigt werden. ROCAR® 3D ergänzt das breite Angebot verschiedenster Werkstoffe für hochspezialisierte Keramikelemente. 3D-Druck kann besonders kostengünstig und sehr innovativ die Entwicklung von Bauteilen unterstützen, die möglicherweise später in großer Serie produziert werden. Die Additive Fertigung wird jedoch zunehmend auch zur Produktion von Endprodukten genutzt werden.

ROCAR®3D - Keramik in neuen Dimensionen