MMC Metal-Matrix-Composite

Das Einsatzspektrum von hoch beanspruchten Leichtmetall-Komponenten vor allem aus Aluminium, aber auch aus Magnesium oder Titan, erweitert sich stetig. Die Motivation für den Einsatz von Leichtmetallen im Automobilbau besteht in der Gewichtsreduzierung und somit der Senkung des Treibstoffverbrauchs und der Schadstoffemission. Mit Blick auf die E-Mobilität ermöglicht die Gewichtseinsparung zudem eine höhere Reichweite, während die Materialien gleichzeitig höheren mechanischen Beanspruchungen standhalten und so zur Langlebigkeit beitragen.

Leichtmetallkonstruktionen stoßen dort an ihre Grenzen, wo hohe tribologische, mechanische oder thermische Belastungen auftreten. Die Lösung liegt in der gezielten Verstärkung leichter Bauteile an den Stellen maximaler Beanspruchung. Solche Verbundwerkstoffe aus Metall und Keramik, so genannte Metall-Matrix-Verbundwerkstoffe (auch: Metal-Matrix-Composite, MMC), bestehen aus einem Metall (Matrix), das mit harten Keramikpartikeln verstärkt ist.

Metall-Matrix-Verbundwerkstoffe kombinieren die Vorteile beider Werkstoffwelten: nämlich einerseits das geringe Gewicht und eine gute Verformbarkeit (Duktilität/Plastizität) von Metall mit der hohen Leistungsfähigkeit und Verschleißfestigkeit von Keramik auf der anderen Seite.

CeramTec liefert dafür die entscheidende Basis – die hochpräzisen keramischen Preforms, die in den Druckguss eingebracht werden und dort die lokal verstärkten MMC-Strukturen erzeugen.

Die jüngsten Innovationen führen zu einer erheblichen Senkung der mit MMCs verbundenen Produktions- und Bearbeitungskosten. Als weltweit führender Anbieter technischer Keramik hat CeramTec ein Verfahren entwickelt, mit dem sich Leichtbau-MMC-Bauteile effizient, wirtschaftlich und unter Einhaltung höchster Qualitätsstandards in Großserien herstellen lassen.

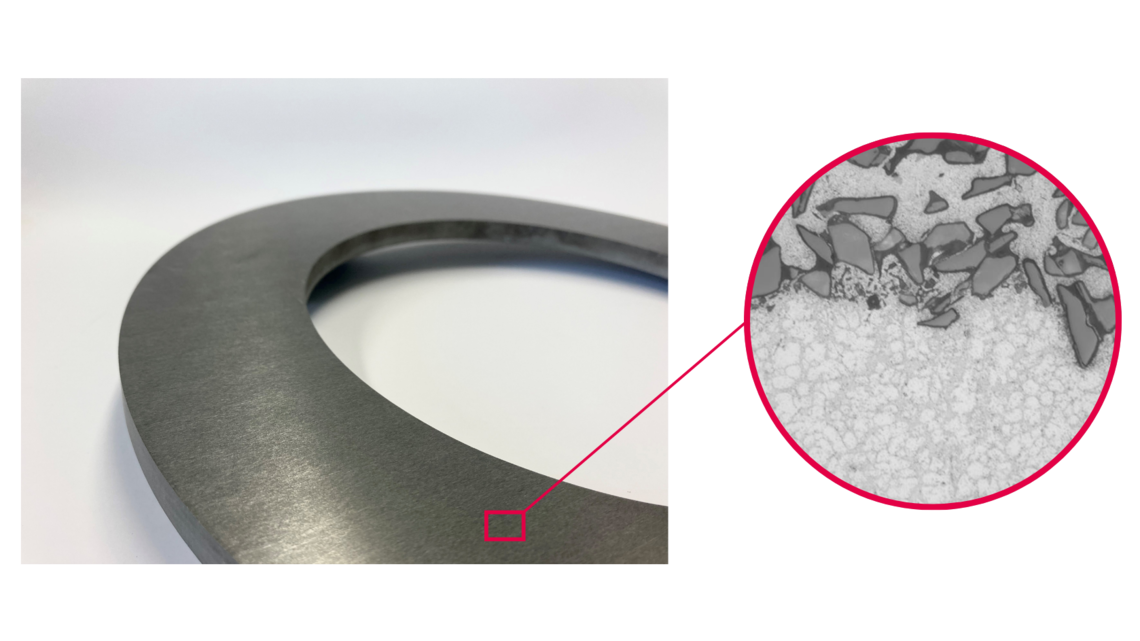

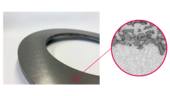

Die hochporösen keramischen Preforms von CeramTec werden während des Druckgießens des MMC-Bauteils von der Metallschmelze infiltriert. Dadurch entsteht ein materialschlüssiger Übergang zwischen metall- und keramisch verstärkten Bereichen. Unsere Preform-Technologie eröffnet eine Vielzahl neuer Anwendungen.

Preform-Technologie

Die MMC-Preforms von CeramTec sind auf die Bedürfnisse unserer Kunden zugeschnitten und können mit Standard-Aluminium-Legierungen verwendet werden.

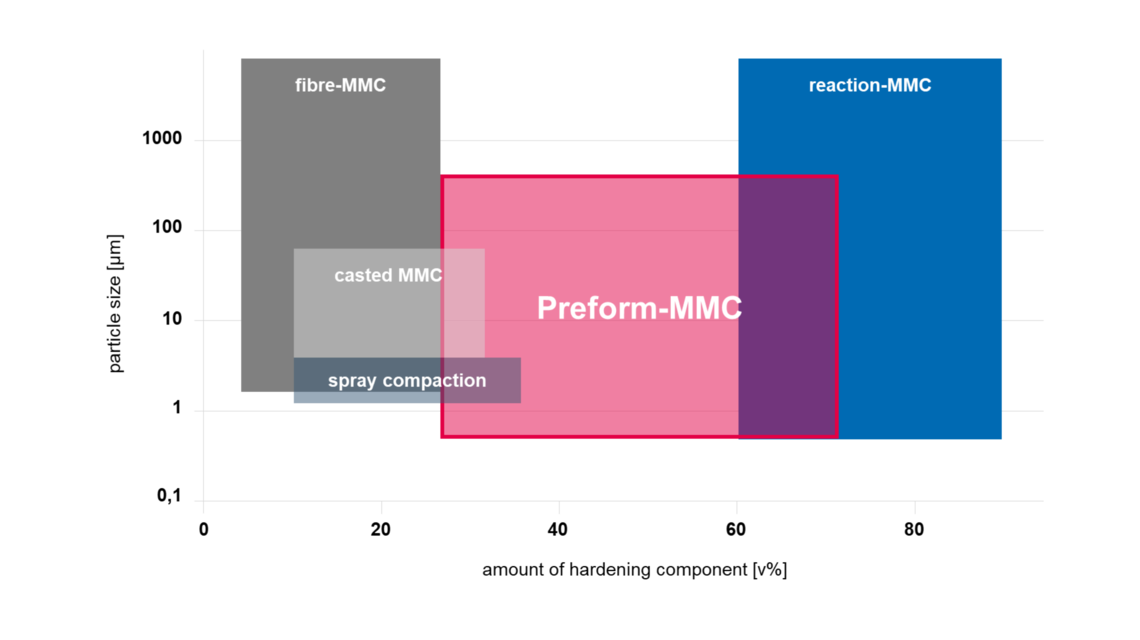

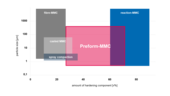

CeramTec bietet einen Keramikanteil zwischen 35 und 70% an, wobei Korn- und Porengrößen gleichermaßen einstellbar sind. Für Hochleistungsprodukte kann ein zusätzliches Härteadditiv eingesetzt werden, um die Eigenschaften weiter zu verbessern. Vielfältige und komplexe Geometrien sind mit diesem Herstellungsverfahren möglich.

Ein zentrales Element unseres Verfahrens ist der Druckguss, der nicht nur für die Infiltration und unser Verfahren unverzichtbar ist, sondern auch die effiziente Herstellung größerer Stückzahlen ermöglicht.

Unser Preform-Konzept bietet in Kombination mit unserem Werkzeug-Know-how eine Verbesserung der Leistung sowie niedrigere Gesamtbetriebskosten. Unser Preform-Portfolio umfasst eine breite Palette von Standardwerkstoffen aus Oxid- und Nichtoxidkeramiken.

Preforms aus Siliziumkarbid und Aluminiumoxid

Siliziumkarbid (SiC) Preforms

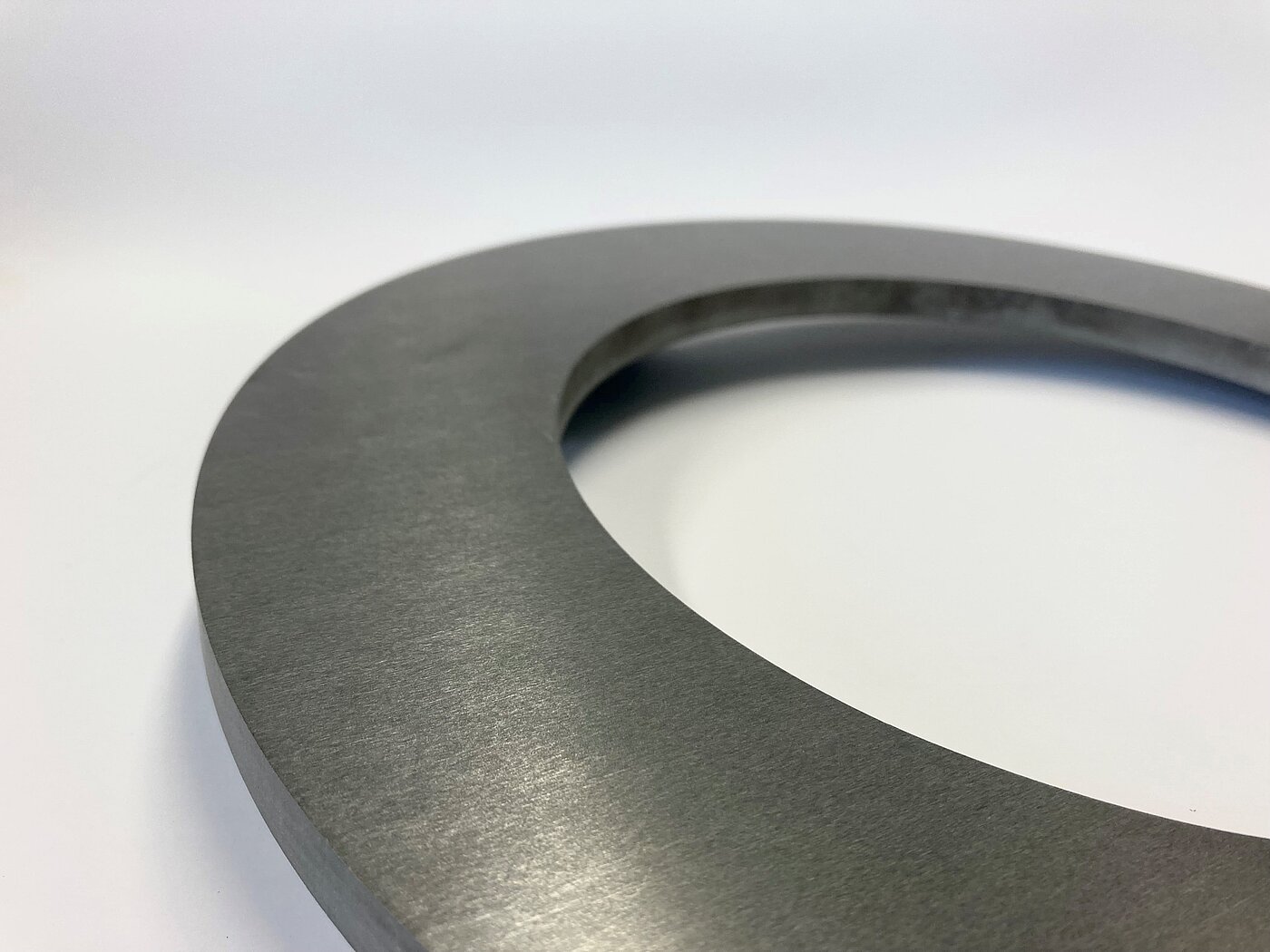

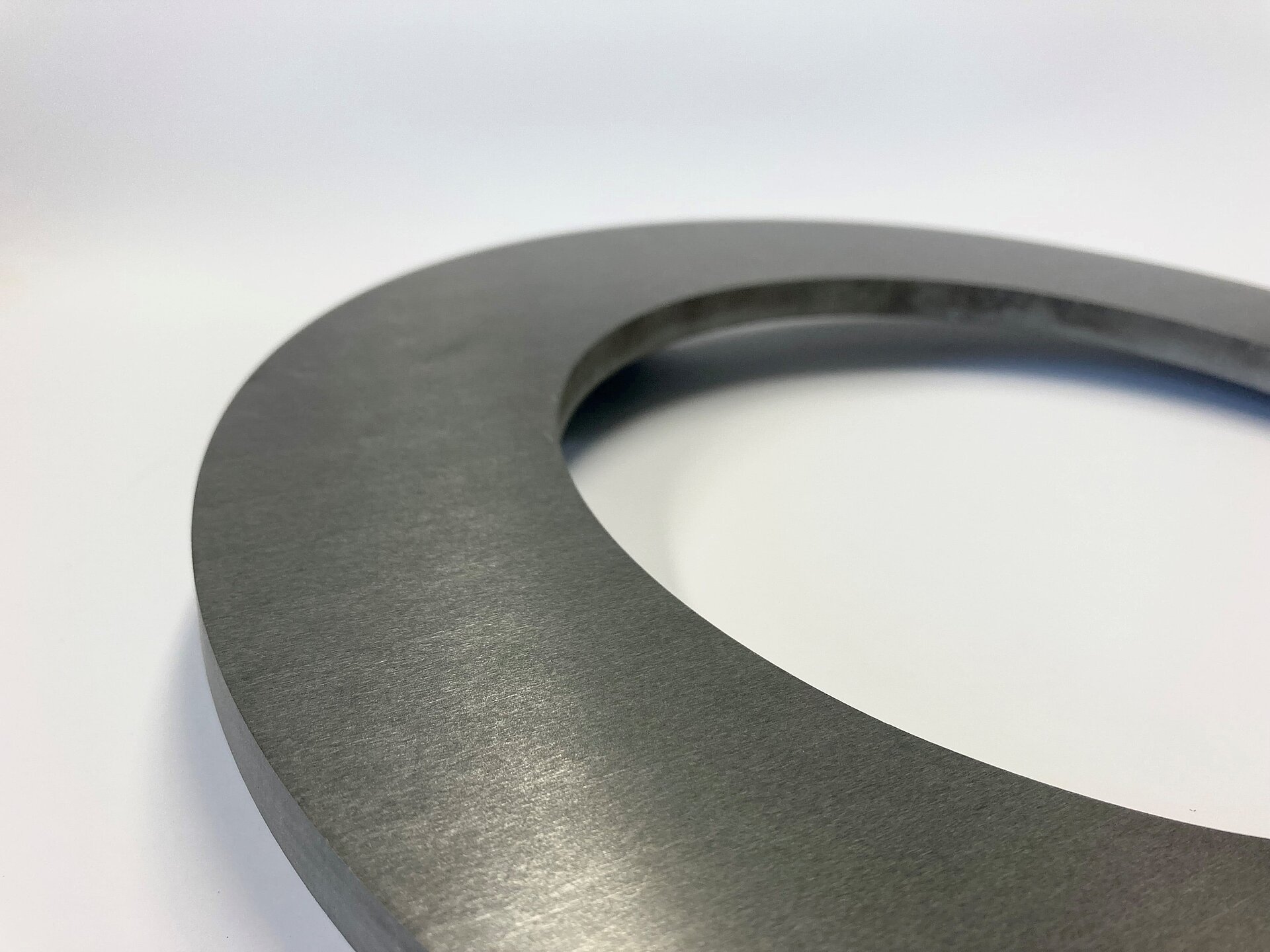

Für die tribologische Optimierung ist eine SiC-Preform perfekt geeignet. Die Verwendung einer SiC-Preform bietet eine höhere Wärmeleitfähigkeit und eine verbesserte Abriebfestigkeit. Ein Beispiel für MMC-Bauteile aus Siliziumkarbid sind Bremsscheiben. Aufgrund der verbesserten Abriebfestigkeit erzeugen MMC-Bremsscheiben weniger Bremsstaubemissionen, haben eine deutlich längere Lebensdauer und eine Gewichtsreduzierung von etwa 50 % im Vergleich zu herkömmlichen Graugussscheiben.

Preforms aus Aluminiumoxid (Al2O3)

Für Anwendungen mit hochbelasteten mechanischen Komponenten ist ein MMC aus einem Aluminiumoxid-Preform eine ausgezeichnete Wahl. Dieser Werkstoff weist eine hohe Biegefestigkeit, einen erhöhten Elastizitätsmodul und eine gute Bruchzähigkeit auf.

Ein Beispiel für MMC-Bauteile mit Aluminiumoxid-Verstärkung sind versteifte Subframes in Fahrzeugstrukturen oder Rotorhalterungen in Elektromotoren. Durch die lokale Verstärkung mit Aluminiumoxid-MMC können Gewicht und Bauraum reduziert sowie die Steifigkeit und Lebensdauer der Bauteile deutlich erhöht werden. Dies ermöglicht leichtere, kompaktere und zugleich belastbarere Konstruktionen – ein entscheidender Vorteil für moderne Anwendungen in der E-Mobilität und im Fahrzeugbau.

E-Mobilität

Ein typisches Einsatzgebiet von Aluminiumoxid-Preforms im Bereich der E-Mobilität ist die lokale Verstärkung von Gehäuse- und Strukturbauteilen, etwa bei Batteriegehäusen oder Motorträgern. Durch die gezielte Einbringung keramisch verstärkter Bereiche lassen sich hochbelastete Zonen mechanisch stabilisieren, ohne das Gesamtgewicht zu erhöhen.

Das MMC erhöht den Elastizitätsmodul und die Festigkeit des Bauteils, wodurch einerseits Material eingespart werden kann und andererseits das Gesamtgewicht reduziert wird. Dies führt zu einer effizienteren, leichten Bauweise, die den steigenden Anforderungen an Leistung und Energieeffizienz von E-Motoren gerecht wird.

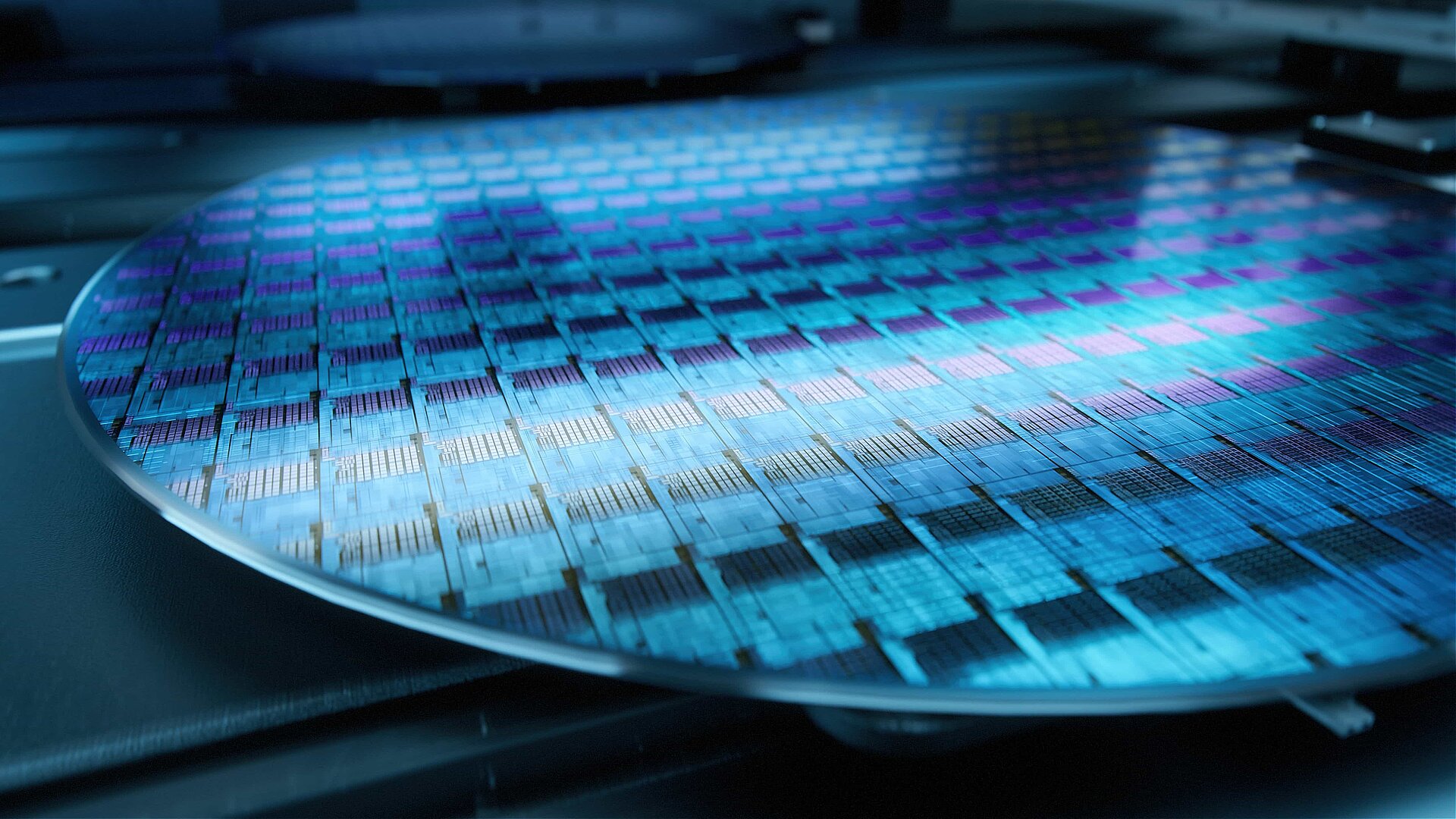

Halbleiteranwendungen

In der Halbleiterindustrie ist die Präzision von Bauteilen entscheidend. Aluminiumoxid-MMC-Preforms zeichnen sich durch einen thermischen Ausdehnungskoeffizienten aus, der sehr nahe an dem des umgebenden Materials liegt.

Dies minimiert thermische Spannungen während der Fertigung und im Betrieb, wie sie bei Standard-Graugusslagerbrücken auftreten würden. Das Ergebnis sind stabilere Bauteile mit höherer Maßhaltigkeit und längerer Lebensdauer, was besonders bei hochpräzisen, thermisch belasteten Anwendungen wichtig ist.

Bearbeitung

Die Erhöhung des Anteils keramischer Partikel in der MMC-Preform kann eine Herausforderung für die nachfolgenden Hartbearbeitungsprozesse unserer Kunden darstellen. Ein Nachteil alternativer Herstellungsverfahren ist, dass dabei keramische Anteile großflächig zerspant werden müssen.

Unser Vorteil: Bei CeramTec erfolgt die keramische Verstärkung nur lokal, genau dort, wo die Preform eingegossen wurde. Dadurch reduziert sich der Bearbeitungsaufwand erheblich, was Zeit und Kosten spart. Unsere Expertise in der Hartbearbeitung keramischer Werkstoffe und in der Herstellung von keramischen Schneidwerkzeugen stellt sicher, dass wir unsere Kunden zuverlässig durch den gesamten Fertigungsprozess begleiten können.

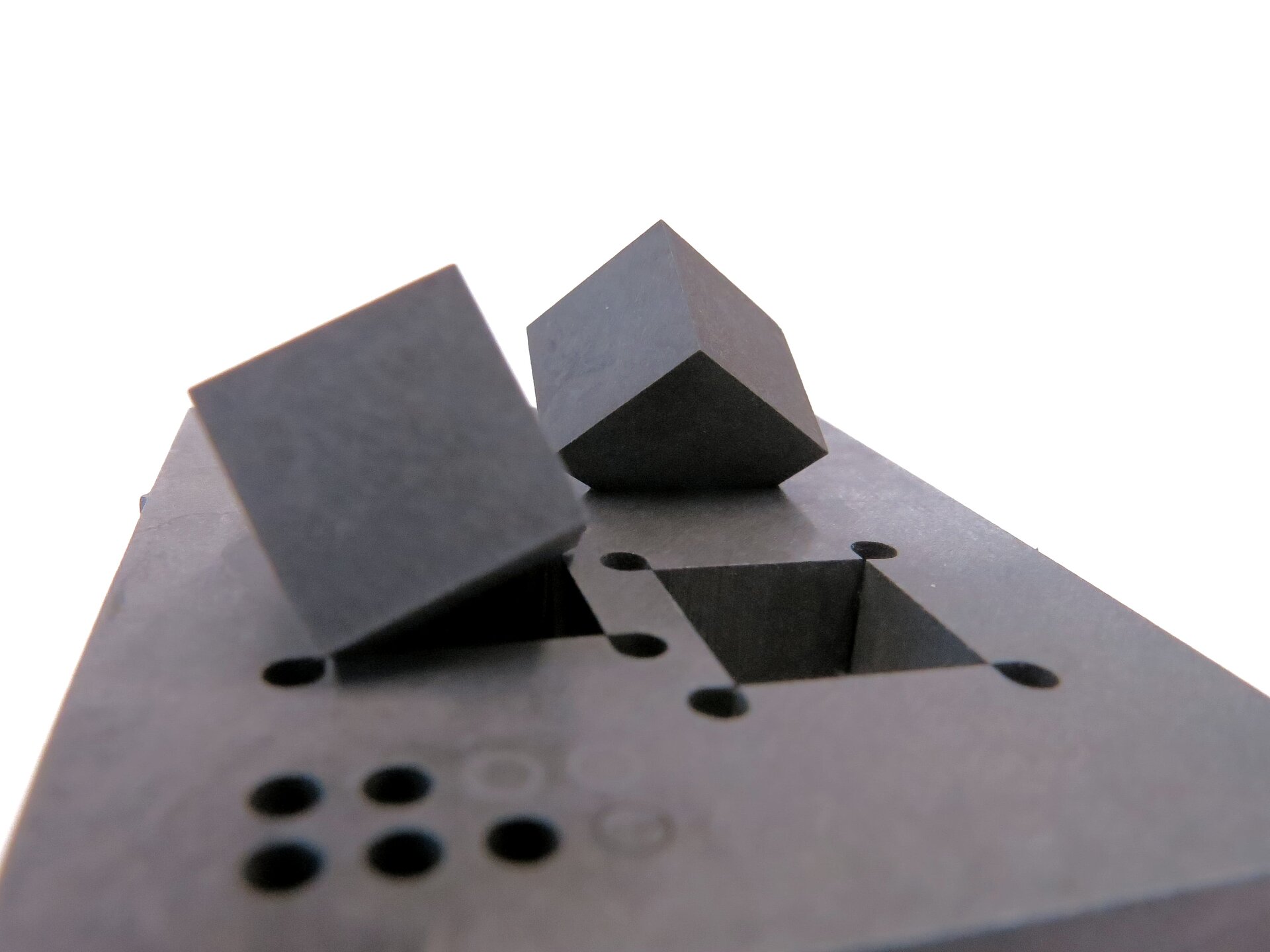

CeramTec entwickelt auch Schneidwerkzeuge für MMCs und bietet Möglichkeiten mit geometrisch undefinierte Schneiden. Wir bieten Laserschneiden für hohe Präzisionsanforderungen Anforderungen und Wasserstrahlschneiden für schnellere Abtragsraten.